با افزايش دما و فشار بخار بايد مواد مورد استفاده در توربين بخار، اصلاح و تقويتشود. اغلب از فولادهايي حاوي 9 تا 12 درصد كروم براي دماهاي بيشتر از 600 درجه سانتيگراد استفاده ميشود. وجود عناصر مختلف در اين نوع فولادهايآلياژي، مشكلاتي را در انجماد شمشهاي بزرگ، براي فرايند آهنگري (فورجينگ) روتور،ايجاد ميكند. در ساخت روتور بايد عواملي مانند طراحي شمش و ساخت فولاد، كنترل مراحل آهنگري و عمليات حرارتي را مدنظر داشت. بايد به مشكل سايش قسمتهايي ازروتور كه در تماس با ياتاقانهاست نيز توجه شود. پوششها و حفاظهاي توربين باريختهگري فولاد CrMo 9% ساخته شده است. عوامل مهم در ريختهگري اين قطعاتعبارت است از:ساخت فولاد، طراحي قالب، عمليات حرارتي و روش جوش تعميراتي.

در اين نوشتار شرايط عمليات حرارتي و مراحل آهنگري، مطرح و بهبود يا تضعيفخواص مكانيكي، ارزيابي شده است.

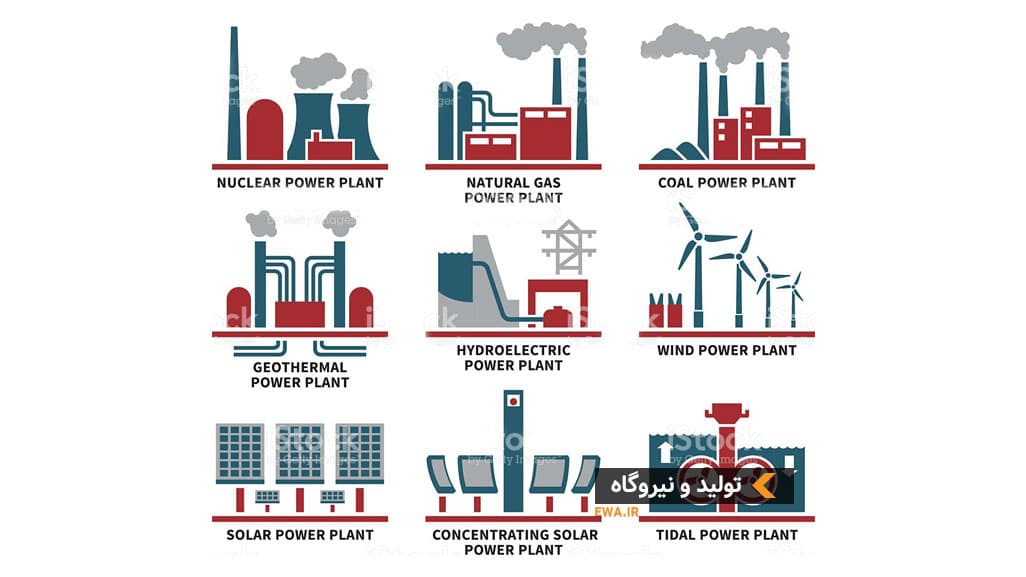

براي گريز از مسائل زيست محيطي وكاهش مصرف انرژي، بايد بازده نيروگاههاي بخار، افزايش يابد. راه مستقيم افزايش بازده سيكلهاي بخار، افزايش دما و فشار بخاراست، ولي بايد قطعاتي كه با اين جريان بخار، در تماسند، تقويت شوند. به طور معمولاز فولادهاي كم آلياژ در اين موارد استفادهميشود ولي براي اين فولادها محدوديتدماي حداكثر 540 تا 560 درجه سانتيگرادوجود دارد. به تازگي فولادهاي فريتي حاوي 9تا 12 درصد كروم براي دماهاي بالاتر از 600درجه سانتيگراد توسعه يافته است.در ايننوشتار ساخت اجزاي توربين بخار از اين مواد پيشرفته و كنترلهاي لازم در عملآوريرضايت بخش آنها توضيح داده شده است.

بر طبق قراردادي با گروه توربين بخارجك آلستوم، دو توربين بخار 412 مگاواتي بابازگرمكن دوگانه براي نيروگاههايسكيربيك و نورديلند در دانمارك ساخته شدهاست. شرايط بخار C285bar/580 است، كهايجاب ميكند اجزايي كه در معرض دماي بالاهستند از فولادهاي 9 تا 12 درصد كرومدارپيشرفته ساخته شوند. در شكلهاي (1و2)اجزاي توربين HP/IP(فشار متوسط/فشاربالا) و شير VHPكه از فولادهاي 9 تا 12درصد كرومدار ساخته ميشوند، نشان دادهشده است.

انتخاب مواد

پيشرفتهاي جديد انجام شده در موادسازنده توربينهاي بخار در اروپا در برنامهتحقيقاتي COST501، طي 12 سال انجامشده و نتايج رضايت بخشي را به دنبال داشتهاست. همكاران برنامه COSTعبارت بودنداز كارگاههاي آهنگري (فورجينگ)،كارخانههاي ريختهگري فولاد، سازندگان توربين و ديگ بخار، مراكز تحقيقاتي و دانشگاهي.

هدف اين برنامه نه تنها توسعه مواد برايداشتن خواص لازم بود، بلكه شرح عملياتآهنگري و ريختهگري در اندازههاي مورداستفاده در نيروگاهها و همچنين تهيهمجموعه دادههايي از مواد در دماهاي بالاست. مشابه اين برنامه تحقيقاتي در ژاپن نيز انجام شده است.

روتور: برنامه COST فهرستي از مواديكه قابليت ساخت در اندازههاي بزرگ را برايروتور داشته باشند، ارايه كرده است. با اضافهكردن Mo، V، W، Nb، Nو B به آلياژ، بهخواص مطلوبي در انجماد شمشهاي بزرگ ميرسيم كه براي آهنگري روتور استفاده ميشوند. قسمت مهم در اين برنامه، انجامبررسيهاي مخرب براي ارزيابي خواصمطلوب مركز مقاطع آهنگري شده بزرگ وكيفيت مشخصههاي بازرسي

اولتراسون است.

از فولادهاي آزمايش شده، سه فولادداراي خواص مطلوب بودند، زمان گسيختگي خزشي در 50 درجه سانتيگراد براي آنهاحدود 105 ساعت بود كه بيشتر از فولادهاي1CrMoV% است. براي روتورتوربينهايي كه جك آلستوم قرار بود بسازد، از فولاد بدون تنگستن استفاده شده است.

قطعات ريختهگري شده: اولين فولادهاي 9 تا 12 درصد كرومدار جديد در سال 1980ساخته شده بود. در برنامه COST، ريختهگري پيشرفته، مطالعه شده و با اضافهكردن كمي كربن و يك درصد تنگستن به اينگونه فولادها، آلياژ خوبي بهدست آمده است.اين خانواده از فولادها را بايد طوري اصلاحكرد كه قابليت ريختهگري و جوشكاري خوبيداشته باشند و عمليات سختسازي اين گونه قطعات ضخيم، بهتر انجام شود. آلياژهاي بررسي شده در COST(با يك درصدتنگستن) مقاومت گسيختگي خوبي درزمانهاي كوتاه از خود نشان دادهاند، ولي در زمانهاي طولاني اين طور نيست. جوشكاري راحتتر فولادهاي 9CrMo% قديمي و زيادبودن مقاومت گسيختگي بلند مدت آنهاباعث شده كه جكآلستوم از اين فولادهايآلياژي براي قطعات ريختهگري خود استفاده كند.

براي جوشكاري قطعات ريخته شده درعمليات بهسازي و جوشكاري متعلقات (مثلرابطهاي بخار ورودي و خروجي) به روشجوشكاري با خصوصيات مطلوب، نياز است.براي جوشكاري فولاد9CrMo% به يك الكترود مناسب نياز داريم. اگرچه اين آلياژ بهخوبي، جوشكاري ميشود، ولي تركيباتبعضي از الكترودهاي موجود، خواص خزشي را ضعيف ميكند. در جكآلستوم سعي شده كهبا استفاده از الكترودهاي سازگار، خواصخزشي حفظ شود.

تشخيص و ارزيابي سازندگان

قبل از دادن سفارشها براي ساخت اجزا بافولادهاي جديد 9 تا 12 درصد كرومدار لازماست سازندگاني انتخاب شوند كه به طورذاتي در توليد محصولاتي از اين نوع مواد،توانايي داشته باشند. تا سال 1993 تجربيات محدودي در آهنگري قطعات بزرگ وريختهگري با اين نوع فولادهاي جديد وجودداشت.

براي قطعات حساس، مثل روتور وقطعات ريختهگري تحت فشار، جك آلستوم به سازندگاني احتياج داشت كه كاملا واجدشرايط باشند. مسلما با توجه به تجربياتقبلي سازندگان در ساخت قطعات با اين نوع فولادهاي جديد، ميتوان بهترين سازنده راانتخاب كرد ولي چنين تجربياتي وجودنداشت. براي ارزيابي يك سازنده خوب بهمواردي توجه شده است كه عبارتند از:

-تجربيات قبلي در توليد اجزاي مشابه با آلياژمورد نظر

-تجربيات قبلي در توليد اجزاي مورد نظر بامواد مشابه

-قراردادهاي قبلي با جكآلستوم

-كارشناسي فني .

براي آخرين مورد، ميتوان با يكسفارش مشروط به سازنده، آزمون تعيينصلاحيت را نيز موازي با ساخت قطعه اصليانجام داد. بر مبناي پاسخ به پرسشنامههاييكه قبلا بين سازندگان، توزيع شده بود، تعدادي از آنها براي مصاحبههاي فني بعديانتخاب شدند.

روتور: براي اطمينان از صلاحيت سازنده درساخت روتور، مواردي انجام شد شامل:

-آهنگري يك تكه آزمايشي از روتور اصليولي جدا از آن

-آهنگري يك تكه آزمايشي از روتور اصليولي همراه آن

-آهنگري يك قطعه با طول بيشتر از روتوراصلي و انجام آزمايشهاي خواص خط مركزي(مقدار ماده اضافي در طي عملياتماشينكاري انتهاي شافت برداشته ميشود).

استفاده از آلياژي با بيشتر از سه درصدكروم براي ياتاقانها در توربين بخار، پديدهسايش را ايجاد ميكند. اين مشكل باجايگذاري سطح ياتاقانها با مادهاي حاويدرصد كمتري كروم (كمتر از مقدار بحراني)رفع ميشود. براي حفاظت بيشتر از روكشجوشي استفاده شده است.

قطعات ريختهگري: با بررسي پرسشنامههامعلوم شد كه تعدادي از كارخانههايريختهگري، تجربيات محدودي درريختهگري فولادهاي 9CrMo% داشتهاند.ولي اين سازندگان درك درستي از اختلافبين فولادهاي حاوي كروم زياد با فولادهايكم عيار ساده كربني نداشتند، به خصوص در طراحي قالب، حد مجاز انقباض و كار با ماسه،بعضي از سازندگان ديگر، تجربيات بيشتريدر توليد فولادهاي كرومدار داشتند و ازمشكلات، آگاه بودند. از سازندگان ديگري كهتجربه قبلي در ريختهگري با اين مواد را نداشته ولي توانايي ساخت قطعات بزرگ رادارند، آزمونهايي انجام گرفت تا عواملي مثلعمليات حرارتي، خواص مورد نظر و عمليات جوشكاري ارزيابي شود.

تعداد زيادي از قطعات ريختهگري، كمتراز دو تن، وزن دارند و بايد كيفيت جوشكاري در كارخانههاي مورد نظر را بررسي كرد.هزينه اين بررسي، بخش مهمي ازهزينههاي ريختهگري است. بنابراين ريختهگران قطعات بزرگ به ساخت قطعاتكوچكتر تشويق شدهاند.هزينه بررسيهايكيفي جوشكاري در قطعات بزرگ، به قطعاتكوچكتر، اختصاص پيدا كرد. سپس قطعاتكوچكتر به صورت گروهي، تشكيل قطعهبزرگي را داده و در نتيجه در هزينههايبررسي كيفي، صرفهجويي زيادي انجام شده است.

تهيه مواد

روتور:براي ساخت روتورهاي مورد نياز،HP/IP وVHP (فشار متوسط/ فشار زياد وفشار خيلي زياد)، با كارخانههاي انگليسي،ژاپني و اتريشي قرارداد بسته شد. كارخانهانگليسي يكي از همكاران برنامه تحقيقاتيCOST بود، از اين رو به غير از بررسي كيفيتعمل جوش روكشي، به هيچ آزمون ديگريبراي آهنگري روتور مورد نظر، نياز نبود. براي كارخانههاي ژاپني و اتريشي انتخاب شده،آزمونهاي تعيين كيفيت انجام شد تا به وسيلهبررسيهاي مخرب، خواص مكانيكي در محلهاي مختلف جسم آهنگري شده وروكش جوشي در محل ياتاقانها تاييد شود.

در ساخت روتور، بدون توجه به آلياژ،موارد مهمي را بايد در نظر گرفت كه عبارتنداز:

-ساخت فولاد و طراحي شمش

-كنترل فرايند آهنگري

-عمليات حرارتي

-بررسيهاي غير مخرب.

چون كروم زيادي در ماده وجود دارد، بايدفرايند ساخت فولاد به دقت كنترل شود تا ازاكسيداسيون ماده و وجود عيب در قطعهآهنگري شده نهايي جلوگيري شود. براياجتناب از اكسيداسيون دوباره فولاد، شمشريزي با حفاظت آرگون انجام شد. كرومزياد و وجود عناصر ديگر در فولاد باعث تجمعناخالصيها در طي انجماد شمش شده كهخواص نامطلوبي را در آهنگري نهايي ايجادميكند. با طراحي مناسب شمش، ذوب دوبارهسربارهها براي تغذيه قالب و انجماد مناسبشمش ميتوان اين اثرات را كاهش داد.

ثابت شده كه ترك خوردگي فولاد 9 تا 12درصد كرومدار وقتي رخ ميدهد كه كرنشاضافي در يكي از عمليات آهنگري، اعمالشود. لازم است كه تعداد عمليات آهنگريبراي تغيير شكل كلي، افزايش يابد. تحكيم و كنترل ساختارها با تعداد بيشتر مراحلآهنگري باعث ميشود كه ماده، بازيافت شدهو براي كرنشهاي بعدي در مراحل آهنگريآماده شود.

بررسيهاي غير مخرب دقيقي روي روتورآهنگري شده انجام ميشود تا عيبهاي باقيمانده از عمليات آهنگري در طي كارروتور زيادتر نشود. توانايي اولتراسون برايآشكار كردن عيبها به ساختار ماده بستگيدارد. فولادهاي حاوي كروم زياد، شفافيت(قابليت عبور) كمتري در برابر اولتراسوندارند. قابليت نفوذ اولتراسون با افزايشضخامت قطعه، كمتر ميشود. بنابراين مهماست كه ساختار ماده براي بررسيهاياولتراسون بهينه شود.

عمليات حرارتي، يكي از فرايندهايمهم در كنترل ساختار ماده است. علاوه بركيفيت عمليات حرارتي كه خواص مكانيكيمطلوبي را ايجاد ميكند، كاربرد عملياتتابكاري (آنيل كردن)، كه باعث ساختارحساس به عمليات حرارتي ميشود نيز مهماست. جكآلستوم حداكثر اندازه عيب آشكارشده توسط روش FBHE را mm 1/6 در نظر گرفته است.

روكش جوشي در محل ياتاقانها با روشجوشكاري با الكترود شناور انجام شده است.بنابر طبيعت فرايند جوشكاري، ممكن استعيبهايي به روتور وارد شود كه برايمحصولات آهنگري شده، مطلوب نيست. شرايط كار نيز چنين عيبهايي را ايجاد ميكند.بررسيهاي اولتراسون در محل ياتاقانها بااستفاده از روش موج برشي انجام شده است.بعضي از روكشهاي قرار داده شده در محلياتاقانها كه غير قابل قبول تشخيص دادهشدهاند، بيرون آورده و حفرههاي ايجاد شده،با عمليات جوشكاري بعدي تعمير ميشود.

ضرايب انبساط حرارتي روكش در محلياتاقانها (فولاد كمتر از دو درصد كروم) و مادهاصلي روتور به قدر كافي اختلاف دارند تاتنشهاي كششي در روكش زياد شود. بعد ازكامل شدن روكش، محيط جوش داده شده رادر 620 تا 640 درجه سانتيگراد عملياتحرارتي ميدهند تا از تنشهاي ناشي ازجوشكاري رهايي يابد. انبساط روكش و روتوربين دماي تنشگيري و محيط باعث ايجادتنشهاي كششي در روكش ميشود. اين اثر راميتوان با نورد سرد سطح ياتاقان، كم كرد وهرگونه كاهش در مقاومت خستگي جسم را،كه بر اثر تنش كششي زياد ايجاد شده، از بينبرد.

ريختهگري: 40 قطعه ريختهگري شدهحساس و 40 قطعه معمولي ديگر از جنسفولاد9CrMo% نياز بود كه توسطكارخانههايي در انگلستان، ايتاليا، فرانسه،اتريش و آلمان انجام شد. عوامل مهم درريختهگري عبارتند از:

-ساخت فولاد

-طراحي شمش و ماسه

-روش جوشكاري

-ميزان جوش تعميراتي .

براي حداقل كردن پارگي داغ در حين انجماد،بايد رويه ساخت فولاد طوري باشد كه سولفوركمي ايجاد كند.

همچنين تزريق به موقع نيتروژن از ايجادگازها در طي انجماد، جلوگيري ميكند.

حد انقباض قالب بايد طوري باشد كهمشخصههاي انبساط حرارتي به خوبي برقرارشود. از ماسههاي كروميتي ديرگداز استفادهشده و قسمتهايي از قالب كه در تماس با مادهمذاب است با رنگ زيركونيا پرداخت شدهاست.

مشكل مهمي در فرايند ريختهگري رخ نداده و به خواص مورد نظر، حتي درضخيمترين قسمتها نيز، رسيدهايم.

همه كارخانهها بايد اصلاح روشهايجوشكاري را بر عهده ميگرفتند تا كيفيت مورد نياز در جوشهاي تعميراتي و ساختمانيبرقرار شود. اين كار نيز توسط كارخانههايمربوط انجام شد.

بررسيهاي غير مخرب مرسوم (بازبيني باذرات مغناطيسي و بررسي اولتراسون) برايارزيابي قطعات ريختهگري شده بكار رفت.بررسي اولتراسون با روشهاي موج فشاري وبرشي براي آشكار كردن عيبهاي چروكي وپارگي داغ استفاده شده است.عيوب به وجودآمده برطرف و اصلاح حفرههاي ايجاد شده بهجوشهاي تعميراتي بعدي موكول شده است.ميزان جوشهاي تعميراتي براي قطعاتريخته شده با فولاد9CrMo% در جدول (4)آمده است. افزايش نسبتٹ كمي در ميزانجوشهاي تعميراتي ديده ميشود كه مربوط بهكارخانههايي است كه تجربه كمتري در ريختهگري با فولادهاي 9CrMo% داشتهاند.

آهنگري عمومي، حلقهها و صفحات نوردشده: رابطهاي بخار و قطعات داخلي شير باآهنگري معمولي ساخته ميشوند برايساخت ديافراگم نيز از نورد استفاده ميشود.تمام اين فرايندهاي آهنگري در اروپا(انگلستان، ايتاليا و فرانسه) انجام شده است.فولاد 9CrMo% اصلاح شده كه براي اينقطعات انتخاب شده به عنوان مواد اصلي درلولهها كاربرد زيادي دارد. مشكل خاصي درتهيه اين مواد به صورت شمش، يا قطعاتنيمه آهنگري شده، براي سازندگان وجودندارد. اين آلياژ هيچ مشكلي را در فرايندهايكارگرم (آهنگري و نورد) ايجاد نميكند.

رابطها يا اتصالات لولههاي بخار: برايساخت محفظه بخار از فولاد 9CrMo%اصلاح شده و براي سيلندر خارجي ازفولادهاي كم عيار استفاده ميشود. ارتباطفولاد كم عيار با 9CrMo% مشكلاتي راايجاد ميكند. اتصال آلياژهاي غيرمشابهمسائلي را ايجاد ميكند كه ناشي از اختلاف خواص مكانيكي و اختلاف در عملياتحرارتي است و اختلاف غلظت باعثنقلمكان كربن ميشود. به دليل عملياتحرارتي متفاوت اين دو ماده، دمايجوشكاري، فرق كرده و استحكام قطعاتريختهگري شده كمتر از نيازهاي طراحيميشود. براي حل اين مشكل از يك قطعه واسطه بين قطعات فولادي كم عيار با قطعاتآهنگري شده 9CrMo% استفاده ميشود.

قطعه واسطه نخست به قطعه آهنگريشده 9CrMo% جوش داده ميشود و سپستنشهاي ايجاد شده در اين كار، گرفتهميشود. براي اجتناب از تنشگيري زياد،قطعه واسطه طوري تهيه ميشود كه دماي تنشگيري جوشها از دماي تنشگيري قطعهواسطه بيشتر نباشد. قطعه واسطه با يك فلزپركننده (فلز جوش) از فولاد كم عيار، بهقطعات ريختهگري شده جوش داده ميشود.تمام تنش ايجاد شده در اين كار در دمايكمتري نسبت به فولاد كمعيار، گرفته ميشودتا استحكام قطعات ريختهگري كاهش نيابد.

اجزاي شير: براي حفاظت از فرسايش،سطوح لغزش اجزاي شير با لايه محافظي پوشيده شده است. اجزا از قطعاتماشينكاري شده 9CrMo% ساخته شده وحفاظت سختسازي سطحي كبالت بكاررفته است. روي فولاد 9CrMo% راحتتر ازفولادهاي پركربن ميتوان عمليات سختسازي سطحي انجام داد.

جمع بندي

تجربه جكآلستوم و سازندگان همكارآن در ساخت قطعات با فولاد 9 تا 12 درصدكرومدار پيشرفته، موفقيتآميز بود.اختلافهايي در روند ساخت قطعات با اين نوعفولاد نسبت به فولادهاي كم عيار وجود داردكه اين اختلاف شناخته شد و عملآوريقطعات تغيير كرد. اين نوع فولادها مشكلاتخاصي را در توليد ايجاد نميكنند ولي بايد بهكنترل فني در همه مراحل ساخت، توجهداشت. ساخت انواع قطعات آهنگري و ريختهگري شده از فولادهاي 9 تا 12 درصدكرومدار و سوار كردن آنها زيربناي محكمياست براي آينده كه با افزايش دما و فشاربخار از اين خانواده فولادها بيشتر استفادهميشود.ث

منابع

1.Taylor, M., Thornton, D.V., Exp-erience in the Manufacture of steamTurbine components in Advanced9-12% chromium steel. Internationalconference on Adv- anced steamPlant,PP.125-135,1997.

2.Thornton,D.V.,Vanstone, R.W.,Materials Development for Appli-cation in steam Turbines for fossilFired Plant. Materials Engineering inTurbines and Compressors, Newc-astle Upon Tune, April 1995.

ماهنامه صنعت برق